一、现场情况简述 脱硫塔烟气中含有硫酸、亚硫酸、盐酸、氯化氢和氟化氢以及水蒸气成分。在这所有的 成分中,硫酸的露点最高,通常只要提到酸的露点时,总认为是硫酸的露点。所以,当温度从 烟气温度冷却下来时,硫酸总是最先冷凝成露。燃烧无烟煤时,实际测得的露点为100-150℃, 最高为180℃。 由于水的沸点(100℃)和硫酸的沸点(338℃)相差很大,这两种成分在沸腾时和冷却时 都会发生分离。这意味着,在露点下冷凝时,尽管烟气中硫酸浓度极低,结露中硫酸的浓度也 会很高,结露中的硫酸浓度范围可能在65%和95%之间,在如此之高的露点温度下的硫酸浓度如 此之高,对用在这些部位的防腐涂料选择将对设备使用寿命产生很大的影响。

二、产品组份及特性 1、底涂由石蜡、有机无机复合树脂、耐蚀填料、等组成的无溶剂涂料;涂层厚,收缩性小,粘 结强度大,有超强的抗盐雾、耐酸碱溶液(包括60%-98%硫酸溶液、30%盐酸溶液、60%氢氧化 钠溶液等)。属高性能超长效防腐涂料,漆膜对多种腐蚀介质具有优异的抗渗透性,耐水性及 耐化学药品性,附着力强,坚韧耐磨、机械强度高,防蚀期长,具有良好的抗震性和抗裂性。 2、面涂由优异的渗透性,耐玷污性、耐刷洗性,有效保护底漆层不受硫酸、盐酸、少量氟化氢、 高湿热的腐蚀,底面涂层均长期耐温250℃以下。这样二涂层(以下简称JB复合树脂涂层)能使 脱硫塔的使用时间在3年以上。

三、产品资料

狄林6900腻子底涂

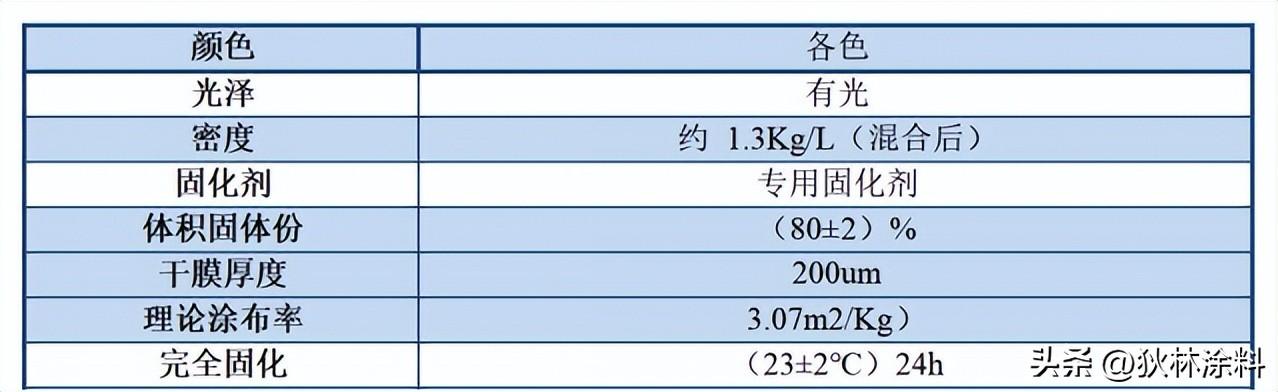

狄林8050面层

狄林6900腻子底涂

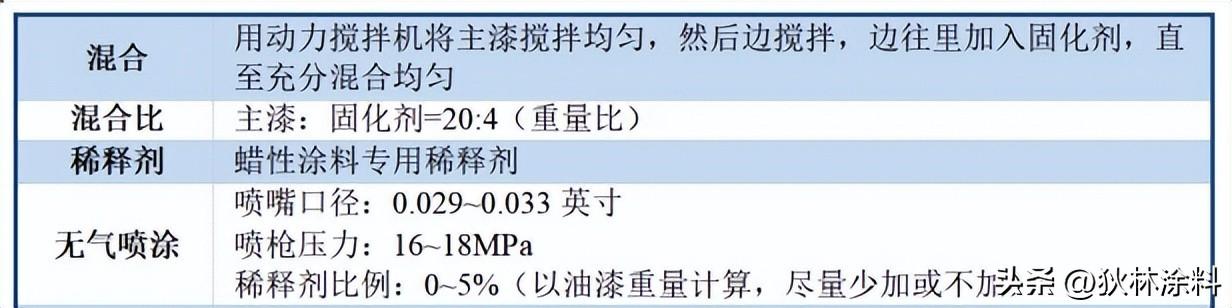

8050面涂

狄林6900腻子底涂

狄林8050面涂

* 底涂和面层涂覆前表面应干燥,但是不能有污染物,空气湿度≦85%,环境温度高于5℃

*上述数据仅供参考,实际干燥时间及涂装间隔取决于温度、干膜厚度、通风状况、湿度、下道油漆和机械强度等。

六、涂刷厚度

底涂:涂装300um(干膜厚),纵横交叉施工,2道*150um/道面涂:200um(干膜厚度),纵横交叉施工,2道*100um/道喷涂:

6.1 涂装前还应对处理过的表面进行清理,除去表面灰尘杂物,经检查合格填写隐蔽施工签字后方可涂装。

6.2 使用涂料时,应搅拌均匀,对双组份涂料要严格按说明配比,不能随意更改。

使用稀释剂时,其种类和用量应符合生产厂家的标准规定,配制涂料时,必须混合后充份搅拌均匀。

6.4 施工温度、湿度要按说明书要求,如遇雨、雾、大风天气不得进行室外施工。6.5 涂层的第一道漆膜表干后,方可进行下道涂层施工,涂刷时层间要纵横交错,均匀涂刷, 每层应往复进行。

6.6 所有涂层不得漏涂,涂层表面应光滑平整,颜色一致,无针孔气泡、流挂,剥落、粉漆、破损等缺陷,结合力达二级以上每道厚度及总干膜厚度应完全满足该涂料的技术指标。

6.7 每道涂层间隔不宜超过24小时,最好在第一道漆未干透时作第二道涂料,对固化已久涂层砂布打磨后再刷下一道涂料。

6.8 每道工序施工隐蔽前要经甲方质检人员检查验收后,做到表面洁净,无油漆、灰尘、每道漆膜要采用漆膜测厚仪检测干膜厚度是否符合设计要求。

6.9 对构件上死角、难刷部位,应用小刷子先涂,先刷以免出现漏涂、漏刷现象。

6.10小型构件的除锈要彻底,防腐时可采用喷漆,来保证漆膜的完整性。

根据具体情况可以制定其它配套,请询狄林新材料公司www.dinol.com.cn/

9.3 检查表面是否有油污或水。如果有,则用合适的溶剂擦拭清洁。

十、施工环境要求

为了达到最佳的涂层效果现场要求通风,环境温度不能低于 5℃,不能高于35℃,应在无雨无雾的天气进行,现场风力小于6级。

11.6 施工好中间层后,再上需要颜色的复合涂料面漆。

十一、重涂及修补

12.1 重涂

12.1.1 对于未达到最低厚度要求的涂层按照重涂要求再次涂刷。

12.1.2 对时间间隔未超过 48小时的涂层,表面清洁干净后直接涂刷防腐涂料。

12.1.3 对于时间间隔超过 48小时的涂层,必须对其进行打磨并将表面吹扫干净,再涂刷同一体系的防腐涂料。

注:严禁在已固化涂层表面采用任何未经坚邦公司认可的涂料在体系。

12.2 修补

12.2.1 对于有漏点和针孔的地方只需对其用手工修补料进行修补。

12.2.2 小面积的涂层损坏或缺陷通过打磨等方法去除损坏和未固化的涂层,打磨范围应由涂层损坏范围向周围扩展 5-10cm,清洁干净后24 小时以内采用手工进行修补刷涂层间修补漆。

十三、涂层检测

13.1 1表观检测涂层表面光顺,无流挂、无针孔、无起泡、无开裂。

13.2 附着力检测涂层施工完毕 7 天后可进行附着力检测。 附着力检测,涂层附着力应≥6Mpa。

13.3 厚度检测使用磁性测厚仪检测附着力,最薄点厚度不得低于设计厚度的80%。

13.4 电火花检测漏点使用高压电火花检漏仪检测漏点,推荐电压 5kv/mm。

十四、注意事项

14.1 月每次施工要有详细的施工记录,包括施工时间、施工设备、施工环境、底材温度等。

14.2 底材不能有灰尘、油污、或其它突起等

14.3 涂料配比要准确,涂刷均匀,不能有流挂或漏刷现象14.4 喷枪走速要均匀,喷枪和底材之间要垂直,距离为 250mm-300mm 之间。

14.5 复涂间隔时间应严格按照工艺进行。

14.6 手工修补料的使用要严格按照工艺操作。

14.7 根据下次工程时间看是否需要对抽料泵、设备、管道进行清洗。一般设备停用不超过一个月不用清洗,如果下次施工时间在一个月后则建议对设备进行冲洗封存。

由于喷涂施工时物料存在飞溅,因此施工人员一定要做好个人安全保护。

15.1 眼睛的保护 喷涂过程中可能接触其气雾,应该佩戴化学安全护目镜。眼睛一旦接触原料,应立即用流动性水冲洗眼睛 15min 以上,冲洗时撑开眼帘。如果发炎不消除, 应反复冲洗,并立即接受药物治疗。

15.2 实验室小规模喷涂可使用透气式安全护目镜。

15.3 现场喷涂施工时可使用全封闭式防护眼罩,可有效保护施工人员的眼睛。

15.4 呼吸系统的保护 施工人员应佩戴经认证的呼吸防护设备。

15.5 现场喷涂作业可选用自吸过滤式防毒面具,可有效保护鼻腔、口腔等呼吸器官

15.6 封闭式空间喷涂作业可选用空气供给呼吸保护装置,该装置能有效地保护面部及眼睛。

15.7 皮肤的保护现场喷涂时对于手防护可佩戴化学品手套;对于脚的防护可佩戴脚套;对身体的防护则应外穿一般的连体式防工作服,同时也可以保护头部。